گیربکس چیست؟

گیربکس در لغت نامه زبان فارسی به معنی جعبه دنده می باشد اما در اصطلاح یکی از ابزار های سیستم انتقال قدرت است که میان موتور (تولید کننده توان) و مصرف کننده توان (مانند دستگاه میکسر، تیکنر و غیره) قرار می گیرد. وظیفه اصلی گیربکس ایجاد تغییر در سرعت دوران و گشتاور مورد نیاز جهت استفاده در بخش های مختلف صنعتی است به عبارت دیگر این ماشین ها، بعد از موتور یا سر راه وسایل صنعتی قرار می گیرند و می توان با کم و زیاد کردن نسبت توسط مکانیزم داخل گیربکس، گشتاور مورد نیاز دستگاه را بدست آورد.

شایلن ذکر است گیربکس ها در قالب دو دسته تولید می شوند:

- گیربکس های کاهنده: این نوع از گیربکس ها بین محرک و متحرک قرار می گیرد و دور مورد نیاز را تامین می کند و در تیپ های مختلفی ساخته می شوند. شایان ذکر است که اکثر گیربکس ها در این دسته قرار دارند.

- گیربکس های افزاینده: در برخی صنایع تولید انرژی به طور مثال توربین های بادی و همچنین در صنایع بالا دستی و پالایشگاهی نیاز به گیربکس های افزاینده یا دور بالا برای تغییرات سرعت و گشتاور جهت رسیدن به سرعت بیشتر با گشتاور کمتر می باشد.

انواع موتور گیربکس

گیربکس های صنعتی انواع مختلفی دارند و در بازار به نام های گوناگونی شناخته می شوند که برخی از آن ها عبارتند از:

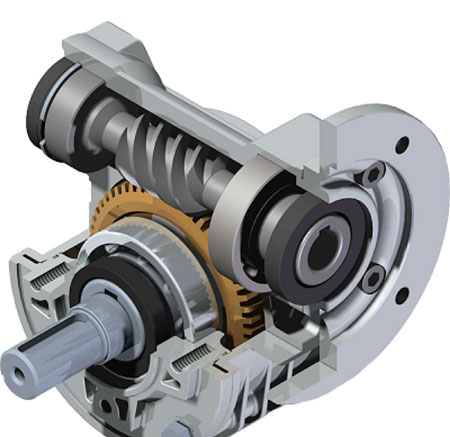

1. گیربکس حلزونی (Worm Gearbox)

متداول ترین و پر مصرف ترین نوع گیربکس در صنعت است. این نوع از گیربکس ها متشکل از یک ماردون فولادی که سخت کاری پیوسته شده و سنگ خورده است و یک چرخدنده حلزونی از جنس غالبا برنز ریخته گری شده است. گیربکس حلزونی (مکعبی) حرکت سینماتیکی خود را از این دو قطعه تامین می کند. در گیربکس های حلزونی به دلیل ساختار و زاویه خروجی آن ها به دلیل متعامد بودن دارای کاربری های فراوانی است و به دلیل کارکرد نرم در سیستم های بالابر و همچنین آسانسور ها که نیاز به ایجاد گشتاور و راه اندازی نرم است، کاربرد فراوانی دارند. همچنین این گیربکس ها درکانوایر ها وسیستم های انتقال مواد کوچک کاربرد فراوان دارند. از دیگر فاکتورهای مهم در گیربکس های حلزونی، عدم برگشت پذیری در نسبت های تبدیل بالای 30 است. از دیگر مزایای این گیربکس ها قابلیت نصب در هشت حالت متفاوت می باشد که باعث استفاده راحت این گیربکس ها گردیده است.

2. گیربکس هلیکال یا شافت مستقیم (Helical Gearbox)

گیربکس های هلیکال شامل تعدادی چرخدنده هستند که دارای ساختار مارپیچ یا هلیکال می باشند و به همین دلیل به این نام معرفی می شوند. این نوع چرخدنده ها از دسته چرخدنده های ساده ولی با امتداد پروفیل مورب نسبت به امتداد شفت می باشند. انتقال نیرو در این نوع جعبه دنده ها با توجه به ساختار چرخ دنده های آن ها (هلیکال) با حرکت یک نقطه در امتداد سطح دنده انجام می شود. این گیربکس ها به علت کاستن صدا و درگیری نرم چرخ دنده ها در سیستم های انتقال نیرو به کار می روند و می توانند در دور ها و توان های بالاتری نسبت به دنده های ساده استفاده شوند. اساس کار این نوع گیربکس ها بدین شکل می باشد که با کاهش دور باعث افزایش گشتاور در قسمت خروجی می شوند. این گیربکس بر اساس نوع طراحی در ابعاد متوسط قرار می گیرد و معمولا به الکتروموتور هایی با توان بین 0.35 تا 55 کیلو وات کوپل می شوند.

اساس کار این نوع گیربکس ها بدین شکل می باشد که با کاهش دور باعث افزایش گشتاور در قسمت خروجی می شوند.

این گیربکس را بر اساس نحوه اتصال می توان به سه بخش پایه دار، فلنچ دار و یا ارائه با هر دو تقسیم بندی کرد.

3. گیربکس آویز (Parallel Shaft Gearbox)

گیربکس های آویز به دلیل قابلیت چند محور بودن توانایی ایجاد نسبت های تبدیل بالایی را دارند که به موازات این مسئله قابلیت ایجاد گشتاورهای بالایی را نیز دارند و در مواردی که نیاز به گشتاور های بالا و کارکرد به صورت دائم کار می باشد، همانند دستگاه های میکسر و یا سیستم های محرک خطی در جرثقیل های سقفی چند کاره انتخاب بسیار عالی است .گیربکس های آویز همانند گیربکس های هلیکال ساختار چرخ دنده هایی با امتداد پروفیل مورب نسبت به امتداد شفت دارند تنها تفاوتشان در این است که دارای ساختار چند محوری به صورت موازی می باشند. همچنین این نوع از جعبه دنده ها به دلیل حجم بالایی از روغن به صورت دائمی دارای ظرفیت حرارتی بالایی نسبت به سایر جعبه دنده های هلیکال هستند که در این امر خود باعث بالا رفتن عمر کارکرد گیربکس و عدم تخریب زود هنگام دنده ها می شود.

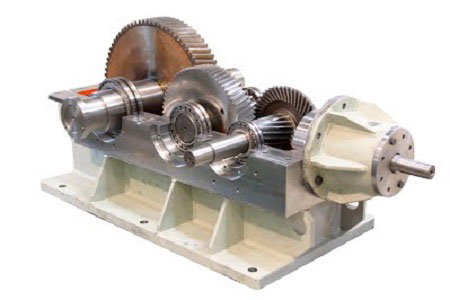

4. گیربکس کرانویل پینیون (Crown Wheel Pinion Gearbox)

گیربکس های کرانویل تشکیل شده است از تعدادی چرخدنده هلیکال و دو چرخدنده که قابلیت انتقال گشتاور در زاویه 90 درجه را ایجاد می کنند. به منظور انتقال نیرو در محور های متعامد و غیر متعامد و متنافر نیاز به سیستم درگیری دنده ها در دو سطح مورب بوده که توسط چرخ دنده های مخروطی مارپیچ تامین می گردد. در گیری پروفیل دنده های مخروطی مارپیچ به صورت همزمان بوده و عملکرد نرمی نسبت به دنده های مخروطی ساده دارند و می توانند گشتاورهای بالاتری را بدون ضربه و صدا به نرمی انتقال دهند.

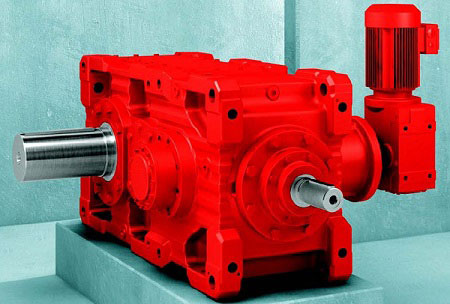

5. گیربکس صنعتی (Industrial Gearbox)

نوعی از گیربکس هلیکالی با توان گشتاور بسیار بالا، گیربکس های صنعتی می باشند. این گیربکس ها از نظر ظاهر و کارایی به تک محور، چندمحور، قورباغه ای، شتری، روسی و زد (Z) تقسیم می شود. معمولاً این نوع بر اساس وزن ارائه می شود و حداقل وزن آن 400 کیلوگرم است.

گیربکس صنعتی بنا به سفارش مصرف کننده و به صورت تک و یا کوپل شده با موتور که همان موتور گیربکس یا الکتروگیربکس می باشد تولید می گردد.

6. گیربکس خورشیدی (Planetary Gearbox)

امروزه در صنایع سبک و سنگین برای کاهش و یا افزایش دور در صورت بالا بودن نسبت تبدیل و توان های بسیار بالا در فضا های محدود و راندمان بالای گیربکس، از گیربکس خورشیدی استفاده می شوند. چرخ دنده های خوشیدی با قابلیت استفاده در دورهای بالا و توان های بالا یکی از پرکاربرد ترین چرخ دنده ها در صنایع نوین معرفی شده اند این نوع چرخدنده ها در دو نوع تک استیج و یا چند استیج طراحی و تولید می گردد.در این نوع گیربکس ها امکان بدست آوردن دور های ایده آل در محدوده بین 5/0 تا 800 دور در دقیقه قابل دستیابی می باشد. نسبت تبدیل در هر طبقه گیربکس بین 3 تا 7 متغیر است.

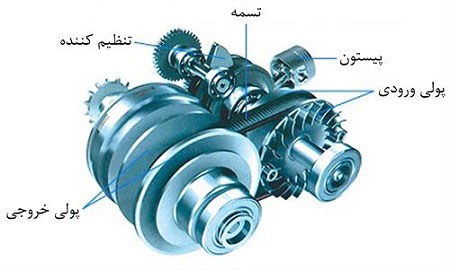

7.گیربکس دور متغیر

در بعضی از صنایع نیاز است تا دور الکتروموتور بدون ایجاد گشتاور قبل از ورود به گیربکس کاهش یا افزایش داشته باشد. وظیفه این کار بر عهده ابزاری به نام گیربکس دور متغیر است. گیربکس دور متغیر بر اساس نوع طراحی به دسته های زیر تقسیم بندی می شود:

- گیربکس دور متغیر تسمه پولی

- گیربکس دور متغیر واریاتور

- گیربکس دور متغیر هیدرولیکی معمولا نسبت دور این گیربکس تا 1 به 5 است.

8.گیربکس اکسترودر

نوعی از گیربکس است که در صنایع اکستروژن کارایی دارد. در بخش گیربکس اکسترودر توضیحات جامع تری ارائه شده است.

نحوه عملکرد گیربکس

گیربکس، ماشینی است که برای انتقال توان مکانیکی از یک منبع تولید توان به یک مصرف کننده و همچنین برآورده ساختن گشتاور و سرعت دورانی مورد نیاز مصرف کننده به کار می رود. گیربکس در واقع یک واسطه منبع توان و مصرف کننده توان می باشد که بین منبع توان و مصرف کننده موجب ایجاد انعطاف پذیری می شود.

به دلیل هماهنگ بودن گشتاور و سرعت دورانی منبع تولید توان با مصرف کننده نیاز به ماشینی که بتواند این هماهنگی را به صورت یک واسطه برقرار کند امری ضروری به نظر می رسد دستگاهی که این خواسته را می تواند تامین کند گیربکس نام دارد.

ماشین های ساده وسایلی هستند که بدون تغییر در مقدار کار، انجام آن را آسان می کنند و یا به عبارت دیگر این گونه وسایل انسان را قادر می سازد که به کمک نیروی کم اجسام سنگین تری را جابجا کند این وسایل: اهرم ها، قرقره ها، جرثقیل ها، چرخ دنده ها و غیره می باشند. در زیر برخی برخی از عوامل موثر در انجام کار شرح داده شده است:

کار (W): هرگاه نقطه اثر نیرویی تغییر مکان پیدا کند گوییم کار انجام شده است. بنابراین برای انجام کار نیاز به دو عامل نیرو (F) و تغییر مکان (d) می باشد.

W = F × d (کار)

نیرو (F): نیرو عاملی است که باعث حرکت، تغییر حرکت و یا تغییر فرم در اجسام می گردد. اجسام مختلف و قطعات ماشین آلات ممکن است در آن واحد تحت تاثیر نیرو های مختلفی قرار گیرند که مقدار، امتداد جهت و نقطه اثر آن ها با هم متفاوت باشد. در این گونه موارد از ترکیب آن ها نیروی معادلی بدست می آورند که به تنهایی بتواند اثر همه نیرو ها را داشته باشد این نیرو را نیروی برایند می نامند.

گشتاور (τ): نیرویی که بخواهد قطعه ای را حول محوری بگرداند در قطعه مورد نظر تولید گشتاور می نماید.

با توجه به اینکه مقدار کار (W) نیز از حاصل ضرب مقدار نیرو در تغییر مکان بدست می آید لذا گشتاور و کار می توانند واحد مشترک N.M را داشته باشد ولی بایستی توجه داشت که مقدار آن ها در یک قطعه گردنده مساوی نمی باشد. بعنوان مثال در دستگاه لنگی که با نیروی ثابتی می گردد گشتاور ثابت مانده ولی مقدار کار به نسبت مسافتی که نیرو طی می کند تغییر می یابد.

نحوه محاسبه گشتاور خروجی الکتروگیربکس

τ=(P×9550)/ω

- τ: گشتاور (نیوتن بر متر)

- P: توان (کیلو وات)

- ω: دور خروجی (دور بر دقیقه)

اجزای تشکیل دهنده گیربکس

- چرخدنده ها: گیربکس ها اجزای مختلفی دارند که اصلی ترین جز آن ها چرخدنده ها می باشند که بسته به نوع گیربکس، شکل و جنس آن ها متفاوت است.

- پوسته گیربکس: دنده ها درون آن قرار می گیرند و جنس آن معمولا از چدن ریخته گری شده است.

- شافت های ورودی و خروجی: این شافت ها می توانند به صورت سوراخ (Hollow) و یا شافت (Solid) باشند و جنس آن ها از فولاد است.

- بیرینگ (Bearing) یا یاتاقان: برای تحمل بار های شعاعی و محوری شافت های گیربکس استفاده می شوند.

- نشت بند (Seal) یا کاسه نمد: برای حفاظت بیرینگ ها از عوامل خارجی مثل گرد و غبار و همچنین نگهداری از روغن داخل پوسته استفاده می شود.

- درپوش کنترل روغن و بازبینی

- کاسه نمد

استاندارد های گیربکس

در سال 1943 میلادی استانداردی با نام AGMA421.01 برای گیربکس های صنعتی ارائه شد. با استفاده از این گیربکس می توان مقدار توان گیربکس بر حسب اسب بخار و مقدار تنش های مجاز را اندازه گیری کرد. همچنین در این استاندارد نکاتی در خصوص عملیات حرارتی نیز ارائه شده است.

استاندارد AGMA 421.05 در سال 1963 با تغییراتی جهت تصحیح نمودن استاندارد های قبلی و نیز برای توسعه در نحوه طراحی و عمل کرد گیربکس ارائه شد.

برای مثال در گیربکس هلیکال بر اساس استاندارد AGMA 421.05 داریم:

- اگر گیربکس های تک مرحله ای باشد، سرعت خطی گام ≥ m/s 35 و سرعت دورانی آن RPM 4500 باید باشد.

- اگر گیربکس چند مرحله ای باشد، در حداقل یک مرحله سرعت خطی گام ≥ m/s 35 و در مراحل دیگر نباید کمتر از 8 m/s باشد.

نحوه نگهداری گیربکس

بر اساس نوع گیربکس و شرایط محیط، برای طولانی تر شدن عمر مفید آن اقداماتی صورت می پذیرد. به طور مثال در گیربکس خورشیدی، بازدید سطح روغن باید به صورت دوره ای و در زمان کوتاه باشد. برای اطلاع از شرایط نگهداری به کاتالوگ دستگاه مراجعه فرمایید.

مفهوم لقی در گیربکس

به فضای خالی بین دو چرخدنده درگیر لقی (Backlash) می گویند. این لقی می تواند به دو صورت استاتیکی و دینامیکی باشد. اگر صرفا لقی مطلق اندازه گیری شود به آن لقی استاتیکی و اگر اختلاف بین نیروی انتقالی محاسبه گردد، لقی پویا یا دینامیکی گویند.

معمولا در بین انواع چرخدنده ها به دلیل آسان نمودن فرآیند ساخت و ماشین کاری، بر اساس استاندارد ساخت، لقی وجود دارد. فضا لقی موجود در بین چرخدنده ها را می توان با روغن پوشش داد. روغن علاوه بر خنک کاری قطعات موجب کاهش اصطکاک میان دنده ها می شود.

تاریخچه ساخت گیربکس

شواهد تاریخی نشان می دهد مردم یونان باستان اجسامی شبیه به چرخدنده های امروزی که از جنس چوب بود را ساختند و با چربی حیوانی سطح تماس بین زوج دنده ها را روغن کاری می کردند. با این ابزار اجسام سنگین همچون مصالح را جا به جا کرده و یا برای انتقال آب از سطحی به سطح دیگر استفاده می کردند.

گیربکس های امروزی در واقع از قرن هجدهم میلادی همزمان با انقلاب صنعتی در انگلستان و در صنعت نساجی ساخته شدند. اگر چه چرخدنده های امروزی پیشرفت بسیاری از نمونه های گذشته کرده است اما یقیناً در آینده نسل جدیدی از گیربکس با قابلیت های بهتر و با ابعاد مناسب تری را شاهد خواهیم بود.

موتور گیربکس های صنعتی قطعاتی پرکاربرد در واحد های تولیدی و صنعتی هستند که مصارف بسیار گوناگونی دارند. این قطعات عامل نیروی حرکتی می باشند که به دو دسته ی DC / AC ( جریان مستقیم و متناوب ) تقسیم می شوند. و از نظر عملکرد به ۲ دسته ی کاهنده و افزاینده تقسیم می شوند.

انواع گیربکس های صنعتی

- کاهنده ( قدرتی )

گیربکس های کاهنده وظیفه ی افزایش قدرت و گشتاور را دارند و سرعت را کاهش می هند. آنها بین محرک و متحرک قرار گرفته و و در اشکال و مدل های مختلفی تولید می شوند. استفاده از این گیربکس ها میزان گشتاور را افزایش داده و به همان میزان از سرعت می کاهند ( رابطه معکوس دارند )

- افزاینده ( سرعتی )

در برخی مواقع نیاز به سرعت بیشتر و گشتاور پایین داریم که گیربکس های افزاینده در چنین شرایطی به کار می آیند. عملکرد این قطعه افزایش سرعت و کاهش گشتاور را در پی دارند و در برخی صنایع ( برای مثال در سانتریفیوژ ها ) از این قطعه استفاده می شوند.

اجزای تشکیل دهنده گیربکس

اجزای داخلی تشکیل دهنده این دستگاه ها، چرخ دنده ها می باشد که با توجه به کاربرد و عملکرد آنها ، در هر گیربکس صنعتی متریال و شکل آنها تفاوت هایی دارد. اجزای تشکیل دهنده ی این قطعه به شرح زیر می باشد :

- بدنه : تمام اجزا و چرخ دنده ها درون پوسته یا بدنه قرار دارند و جنس آن از چدن می باشد.

- شافت های ورودی و خروجی : شافت ها به صورت سوراخ Hollow و یا شفت های Solid طراحی و ساخته می شوند و جنس آنها از معمولا از فولاد است تا مقاومت بالایی داشته باشند.

- یاتاقان : وظیفه ی این قطعه تحمل بار و فشار روی شافت ها می باشد.

- کاسه نمد : این قطعه که به نشت بند هم معروف است جهت حفاظت از قطعه در برابر عوامل مخرب خارجی و جلوگیری از ورود گرد و خاک به داخل بدنه طراحی شده است.

انواع گیربکس صنعتی

قبل از بیان انواع گیربکس صنعتی بهتر است کمی با نحوه عملکرد این ابزار آشنا شویم. در ابزارها و ماشینآلات مختلف از سیستمهای انتقال قدرت به منظور انتقال نیرو از نقطهای به نقطه دیگر استفاده میشود. گیربکس صنعتی یکی از ابزارهای سیستم انتقال قدرت است که بین تولید کننده قدرت (مثلا موتور الکتریکی) و مصرف کننده قدرت قرار میگیرد. به طور خلاصه گیربکس صنعتی با دو متغیر سر و کار دارد: سرعت دوران و گشتاور. ابزارها و ماشین آلات در صنایع مختلف برای عملکرد صحیح و بهینه به گشتاور ورودی متفاوتی نیاز دارند. برای تامین گشتاور مورد نیاز این ابزارها از گیربکس صنعتی استفاده میشود.

گیربکسها بعد از موتور یا سر راه قطعات صنعتی قرار میگیرند و با تغییر سرعت چرخش چرخ دنده قادر به تعیین گشتاور مطلوب هستند. به طور کلی گیربکسها در دو نوع افزاینده و کاهنده طراحی میشوند. گیربکس های افزاینده کمتر متداول هستند و اکثر گیربکسهایی که برای مصارف صنعتی استفاده میشوند از نوع گیربکس های کاهنده هستند. گیربکس کاهنده دور موتور بالا را تبدیل به دور موتور کم همراه با گشتاور زیاد میکند. منظور از کاهنده بودن این است که سرعت دور موتور کاهش مییابد. با کاهش سرعت دور، گشتاور افزایش مییابد. به همین ترتیب گیربکس افزاینده سرعت دور کم همراه با گشتاور زیاد را تبدیل به سرعت دور بالا همراه با گشتاور کم میکند. از گیربکسهای افزاینده در صنایعی مثل تولید توربینهای بادی و صنایع پتروشیمی، پالایشگاهی و عمدتا در راکتورها و سانتریفیوژ ها که حرکت چرخشی با دور بالا مورد نیاز است استفاده میشود. گستره استفاده از گیربکسهای کاهنده وسیع تر از گیربکس صنعتی افزاینده است. گیربکسهای صنعتی بر اساس شکل ظاهری و نوع عملکردی که دارند به دستههای مختلفی مثل گیربکس خورشیدی، حلزونی، هلیکال (شافت مستقیم)، کرانویل (شافت بغل) و آویز تقسیم میشوند.

گیربکس حلزونی (Worm Gearbox) به دلیل ساختار و زاویه خروجی آنها به دلیل متعامد بودن دارای کاربردهای فراوانی هستند. یکی دیگر از ویژگیهای این گیربکسها نرم و روان کار کردن آنهاست؛ به همین دلیل در آسانسور و بالابرها که نیاز به راه اندازی نرم است از این گیربکسهای حلزونی استفاده فراوانی میشود. در گیربکس هلیکال (Helical Gearbox) که به گیربکس شافت مستقیم هم شناخته میشود سطح تماس بین دو دنده بیشتر از حالت عادی است؛ به همین دلیل بازدهی بالایی دارد. گیربکس صنعتی آویز (Parallel Shaft Gearbox) توانایی ایجاد گشتاور بالایی دارد که دلیل آن، قابلیت چند محوره بودن گیربکسهای آویز است. گیربکس کرانویل (Crown Wheel Gearbox) یا شفت بغل، قابلیت انتقال گشتاور در زاویه 90 درجه را ایفا میکند. گیربکس خورشیدی (Planetary Gearbox) مناسب استفاده در دورها و توانهای بالا هستند که در دو نوع تک استیچ و چند استیج تولید و عرضه میشوند.

فاکتورهای تاثیرگذار در قیمت و خرید گیربکس صنعتی

عوامل مختلفی در تعیین قیمت یک گیربکس تاثیرگذار هستند. همین عوامل کیفیت نهایی حاصل کار را تحت تاثیر قرار میدهند. قبل از اقدام به خرید گیربکس صنعتی بهتر است با مهمترین فاکتورهای تاثیرگذار در انتخاب گیربکس مناسب آشنا شوید. در انتخاب گیربکس صنعتی توجه به مواردی همانند میزان نیروی وارد شده به موتور، دور خروجی از موتور گیربکس، دور ورودی به موتور گیربکس، میزان نیروی گشتاور خروجی از موتور گیربکس و نسبت تبدیل که از حاصل تقسیم عدد دور ورودی به عدد دور خروجی در موتور گیربکس بدست می آید، لازم و ضروری است. نکتهای که در نحوه انتخاب گشتاور و توان یک گیربکس صنعتی باید مورد توجه قرار گیرد این است که تعیین سرعت مطلوب دور موتور و نیروی گشتاور بر اساس نوع کاربری الکتروگیربکس فرآیند سخت و پیچیدهای است و بر اساس نوع موتور و نیروهای وارده متغیر است. با توجه به مشخصات فنی و کاتالوگ الکتروگیربکس و توان گشتاور و دور خروجی مورد نیاز و همچنین ورودیها میتوان گشتاور و توان الکتروگیربکس مناسب را تعیین کرد. پس به طور کلی قبل از خرید گیربکس صنعتی باید در رابطه با موارد زیر تصمیم گیری شود: سرعت ورودی و خروجی گیربکس، پیکربندی گیربکس، گشتاور خروجی مورد نیاز، دور ورودی و خروجی مورد نیاز، مقدار بار، ساعت کارکرد دستگاه در روز، توان ورودی قسمت محرک سیستم، فضای نصب گیربکس، دمای محیط کار و ... .

کاربرد گیربکس

گیربکس صنعتی قادر به تحمل توانهای بالایی است؛ به همین دلیل در صنایع مختلف کاربرد دارد. از متداولترین کاربردهای گیربکس صنعتی میتوان به صنایع فولاد، سیمان، سنگ و سرامیک، صنعت مس و روی، میکسر بتن، صنایع غذایی و ... اشاره کرد. همچنین در حمل و نقل ریلی برای کشیدن واگن های مسافری، در خطوط انتقال آب و نفت مانند گیربکس شیر آلات کشویی، در انواع بالابرها (عموماً از گیربکس حلزونی استفاده می شود که برگشت پذیر نیست)، در کشاورزی و خصوصاً آبیاری بارانی از گیربکس افزاینده یا گیربکس پشت تراکتوری نیز گیربکسها کاربرد دارند.

قسمتهای مختلف گیربکس صنعتی

یک گیربکس صنعتی از بخشهای مختلفی تشکیل شده است. میتوان گفت مهمترین بخش یک گیربکس، چرخ دنده است. بسته به نوع گیربکس و کارکردی که برای آن ساخته شده است، چرخ دندهها شکلهای متفاوتی خواهند داشت. یکی دیگر از بخشهای یک گیربکس صنعتی پوسته آن است. جنس پوسته معمولا از چدن ریخته گری شده است و دندهها در درون پوسته گیربکس قرار میگیرند. یکی دیگر از بخشهای یک گیربکس صنعتی شفتهای ورودی و خروجی آن است که میتواند به دو شکل باشد: سوراخ (Hollow) و یا شفت (Shaft). یاتاقان یکی دیگر از اجزای گیربکس است که برای تحمل بارهای شعاعی و محوری استفاده میشود. برای محافظت از یاتاقانهای گیربکس از عوامل خارجی مثل گرد و غبار از نشت بند یا کاسه نمد استفاده میشود.

بهترین برندهای گیربکس

برندهای داخلی و خارجی مختلفی اقدام به عرضه گیربکس صنعتی میکنند. در این قسمت به بررسی بهترین برندهای گیربکس صنعتی میپردازیم. شرکت سهند دور یکی از تولیدکنندگان داخلی گیربکس صنعتی است که در سال 1362 و در اصفهان تاسیس شده است. گیربکس های سهند در مدلهای مختلفی مثل vf نرمال، vf-fc، mvf نرمال، mvf-fc، W series، SN series، REG series و ... عرضه میشوند. گیربکس شاکرین یکی دیگر از برندهای مطرح در این حوزه است. این برند در سال 1354 و در اصفهان تاسیس شده است. شاکرین علاوه بر تولید انواع گیربکس های حلزونی و هلیکال اقدام به تولید انواع گیربکسهای خاص صنعتی مثل دنده تخت، دنده جناغی و ... نیز کرده است. گیربکس شریف یکی دیگر از برندهای مطرح داخلی در حوزه تولید گیربکس است. برند شریف در سال 1363 تاسیس شده است. از دیگر برندهای مطرح در حوزه تولید گیربکس میتوان به رهنما، شهباز گیربکس، پارس گرجی صنعت و ... اشاره کرد. برندهای خارجی SEW، Yilmaz، Motovario، Siti، Rossi و ... نیز از برندهای مطرح تولید کننده گیربکس هستند.